设计简介

摘要

本论文主要通过对药液箱下体注射模的设计分析,设计出模具。在模具设计过程中,涉及到了塑件的结构设计、注塑机和模架的选择及注塑机的一些工艺参数的校核,并详细叙述了模具设计中的分型面设计、浇注系统设计、成型零件设计、顶出机构设计。

Moldflow可提供如下分析:怎样确定合理的浇口位置 、浇口位置自动优化 、预测熔接痕位置 、模具型腔是否充满 、最终制品的质量如何。本论文基于UG,CAD系统,该系统可以避免相似零件设计的重复性,大大提高其设计效率和设计质量。

关键词:模具设计;CAD;UG;MoldFlow;

目录

摘要 II

Abstract III

第1章 绪论 1

1.1 模具工业在国民经济中的地位 1

1.2 各种模具的分类和占有量 2

1.3 我国模具工业的现状 3

1.4 世界五大塑料生产国的产能状况 5

1.5 我国模具技术的现状及发展趋 8

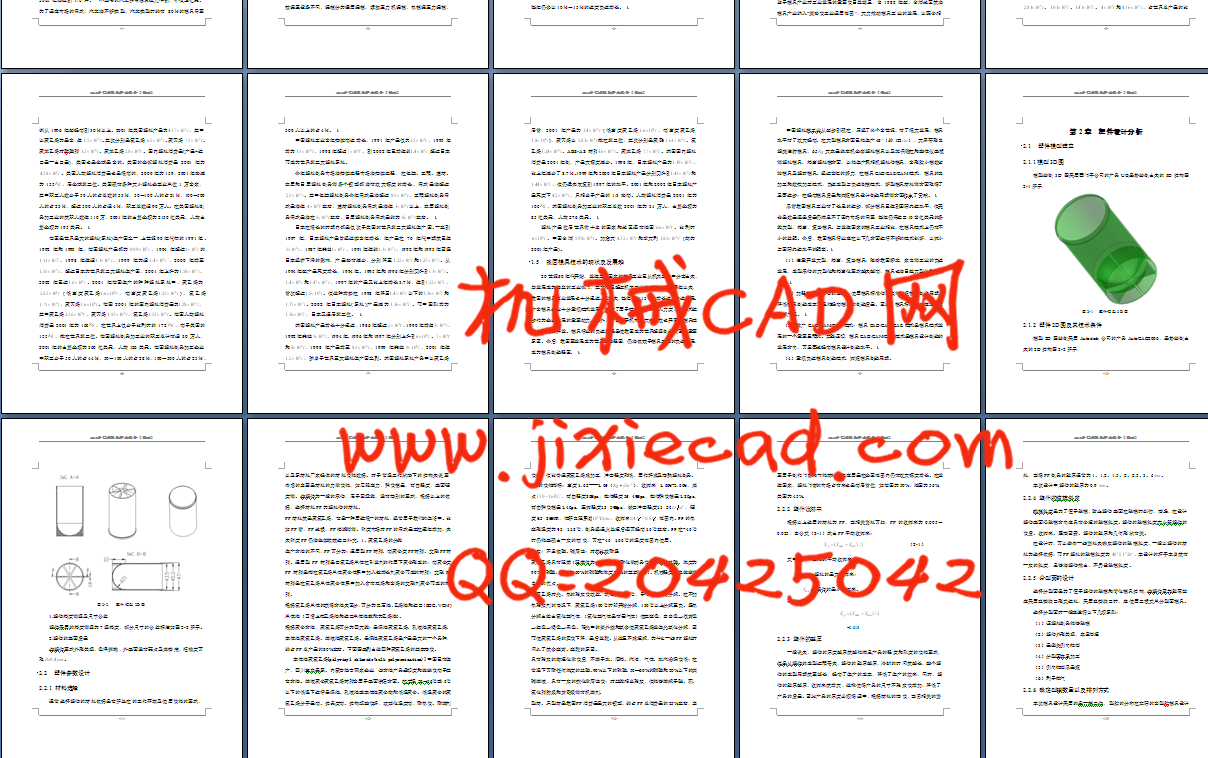

第2章 塑件设计分析 10

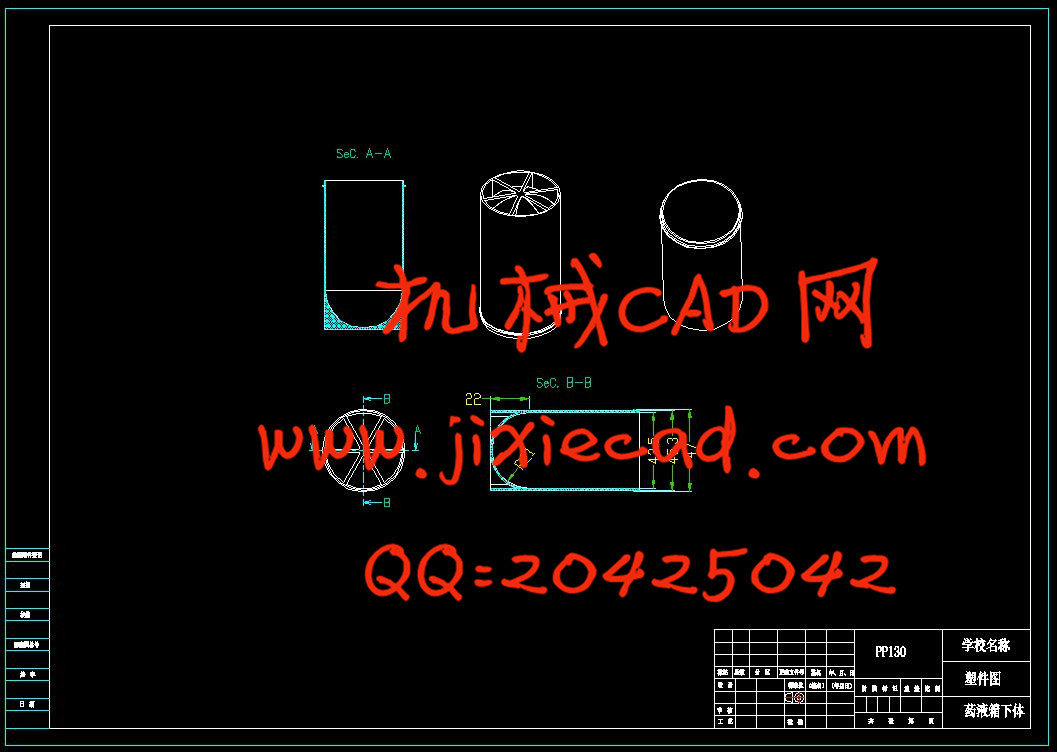

2.1 塑件模型建立 10

2.1.1模型3D图 10

2.1.2 塑件2D图及其技术条件 10

2.2 塑件参数设计 11

2.2.1 材料选择 11

2.2.2 塑件收缩率 13

2.2.3 塑件的壁厚 14

2.2.4 塑件的拔模斜度 14

2.2.5 分型面的设计 15

2.2.6 确定型腔数量以及排列方式 15

2.3 本章小结 16

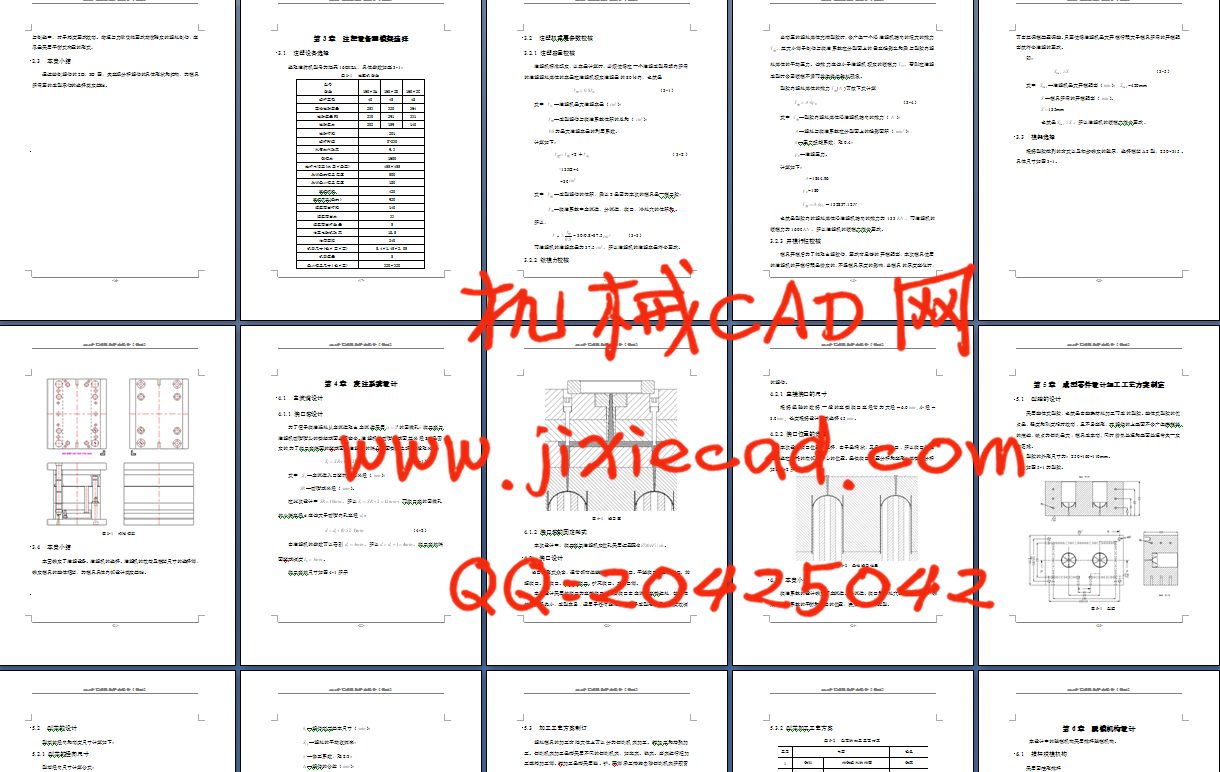

第3章 注塑设备和模架选择 17

3.1 注塑设备选择 17

3.2 注塑机重要参数校核 18

3.2.1 注塑容量校核 18

3.2.2 锁模力校核 18

3.2.3 开模行程校核 19

3.3 模架选择 20

3.4 本章小结 21

第4章 浇注系统设计 22

4.1 主流道设计 22

4.1.1 浇口套设计 22

4.1.2 浇口套的固定形式 23

4.2 浇口设计 23

4.2.1 直接浇口的尺寸 24

4.2.2 浇口位置的选择 24

4.3 本章小结 24

第5章 成型零件设计加工工艺方案制定 25

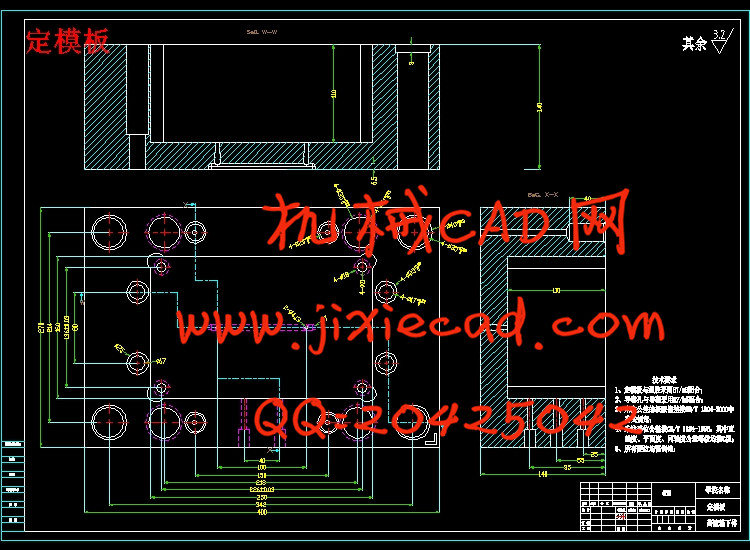

5.1 型腔的设计 25

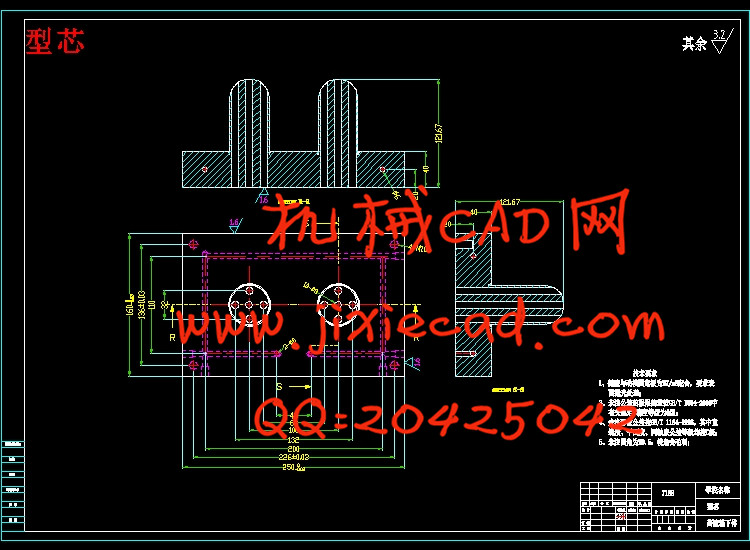

5.2 型芯的设计 25

5.2.1 型芯的径向尺寸 25

5.2.2 型芯的高度尺寸 26

5.3 加工工艺方案制订 27

5.3.1 型腔加工工艺方案 28

5.3.2 型芯加工工艺方案 28

5.4 本章小结 29

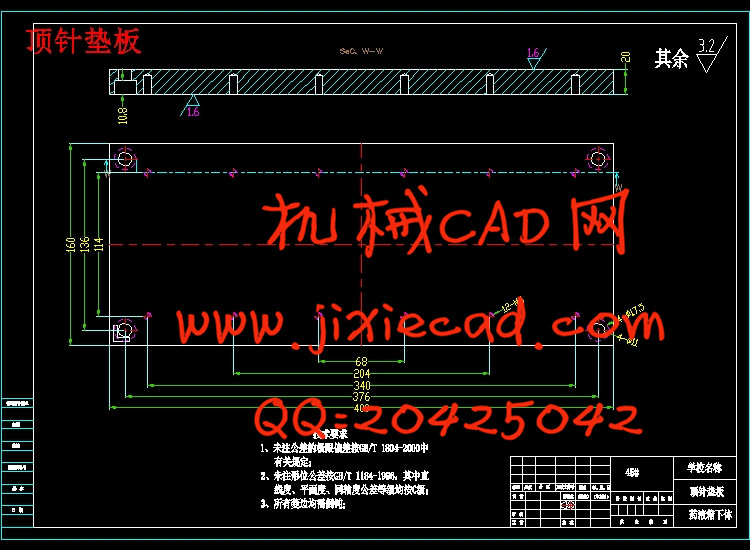

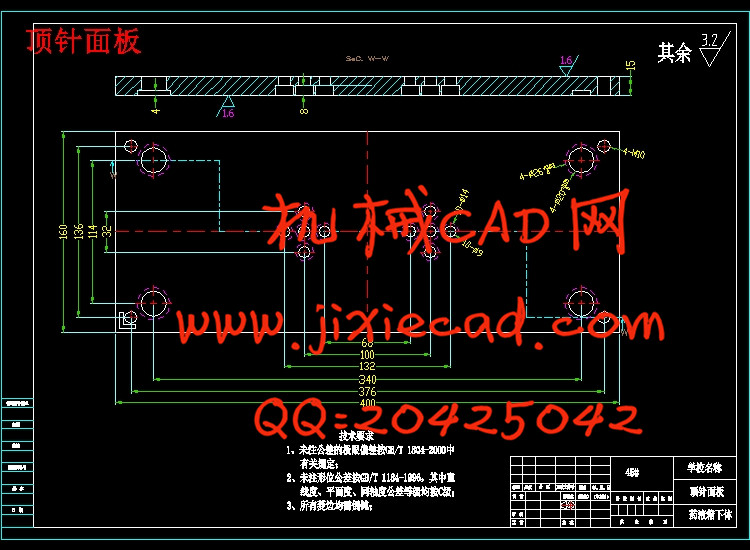

第6章 脱模机构设计 30

6.1 推杆脱模机构 30

6.2 推杆尺寸计算及校核 31

6.2.1 推杆直径计算 31

6.2.2 推杆应力校核 31

6.3 本章小结 32

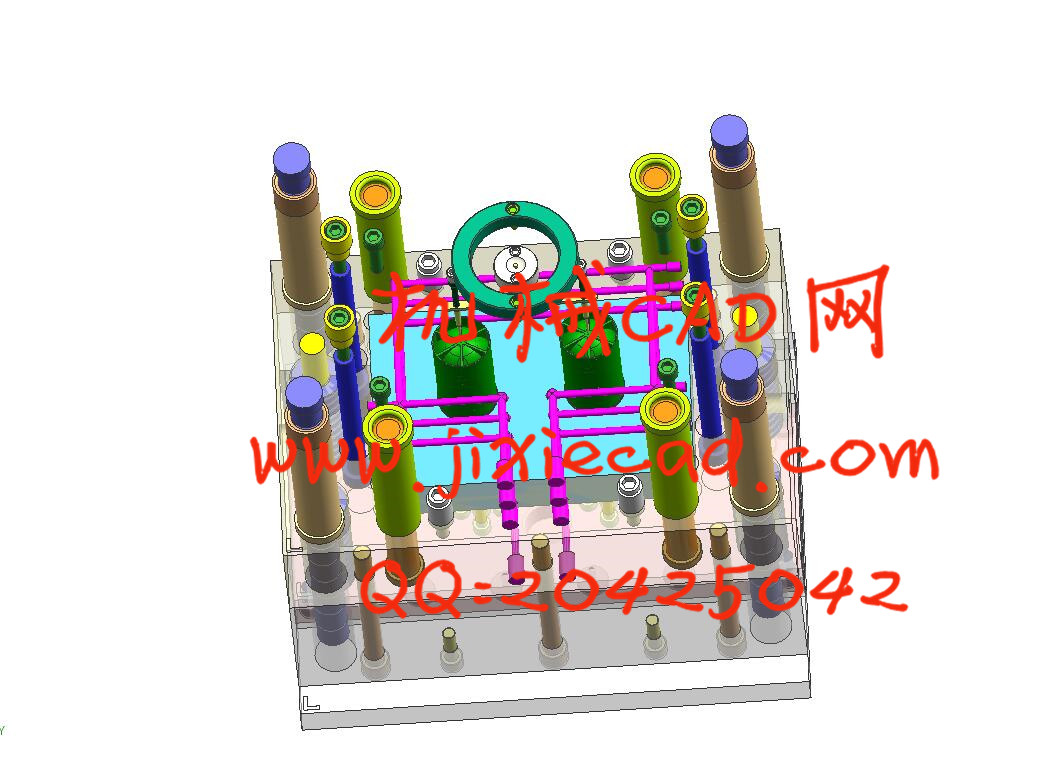

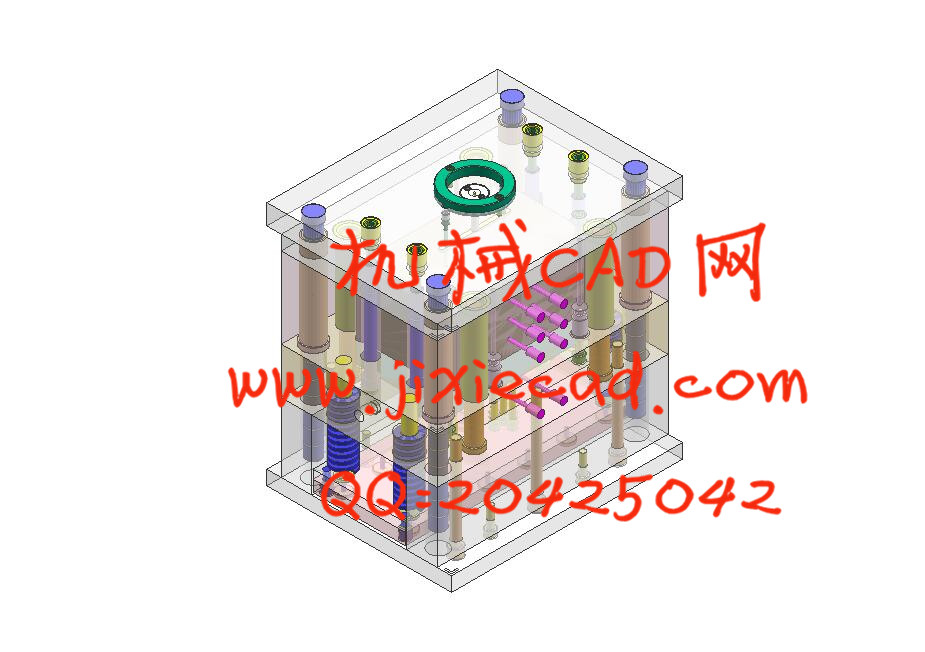

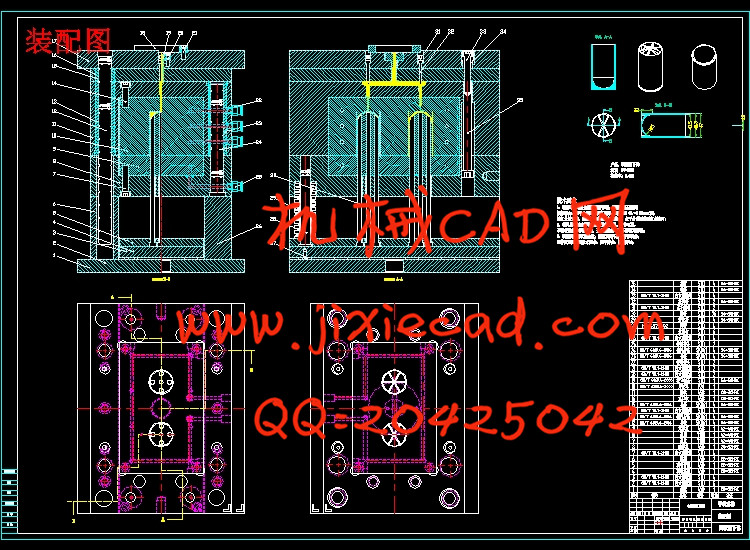

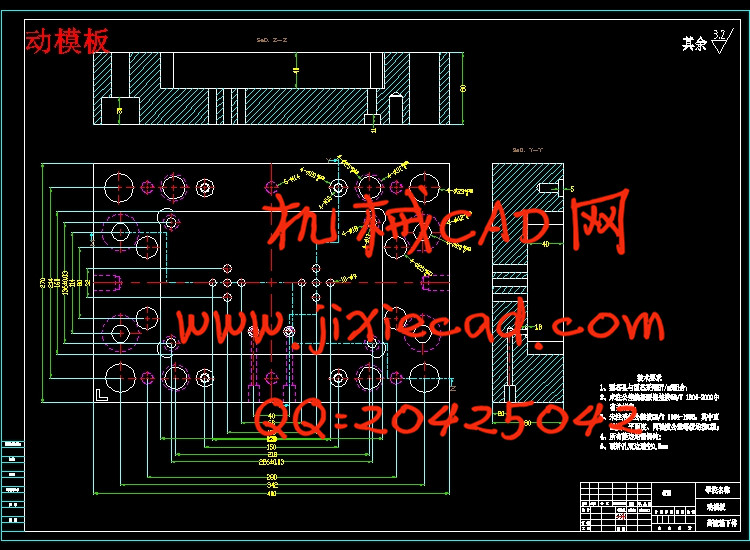

第7章 模具装配图和零件图 33

7.1 模具装配图绘制 33

7.1.1 模具装配图包含的内容 33

7.1.2 模具装配图绘制步骤 34

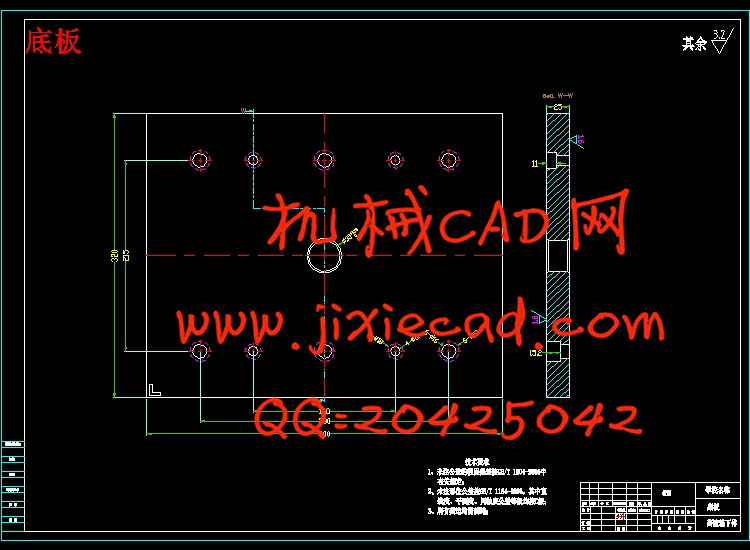

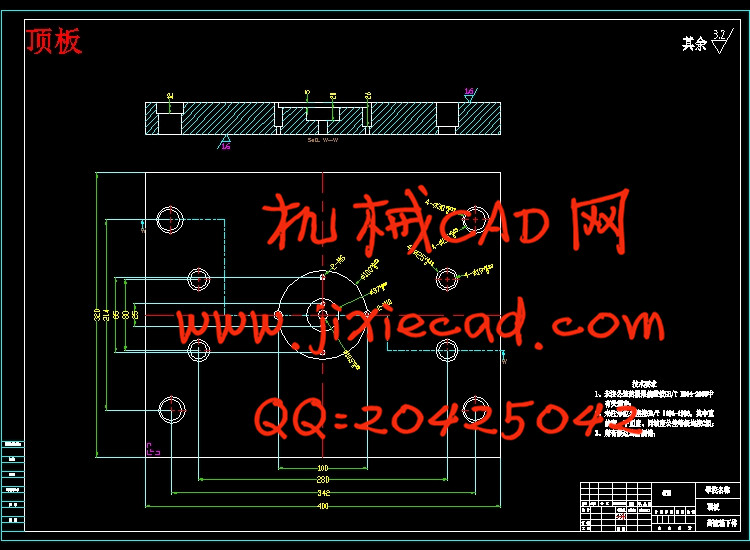

7.2 模具零件图绘制 34

7.2.1 模具零件图包含的内容 34

7.2.2 模具零件图绘制步骤 35

7.3 本章小结 35

结论 36

装配图 37

参考文献 39